|

FLUXOGRAMAS O

segredo para a obtenção de resultados consistentes é mediante a padronização

dos processos. Quando se tem um padrão estabelecido a seguir, é muito mais

fácil e rápido desempenhar as atividades do dia a dia. Além

de trazer agilidade e exatidão às operações, a padronização de processo

possibilita mapear atividades de planejamento a fim de que sejam realizadas

sempre da mesma forma, seguindo a mesma lógica de execução. Podemos

dizer, sem sombra de dúvidas, que a ferramenta mais básica e mais eficaz para

realização de mapeamento de processos é o fluxograma. O

fluxograma é uma expressão gráfica que demonstra uma representação

esquemática de um processo. Através dele é possível mapear cada uma das

etapas do processo na sua sequência lógica de execução, bem como os pontos

onde existem decisões a serem tomadas, dados a serem utilizados ou

arquivados, intervalos de tempo entre as tarefas, dentre outras coisas. Como

o próprio nome já diz, o fluxograma é uma espécie de diagrama que representa

o fluxo de atividades a serem desempenhadas em uma ordem lógica, ou o fluxo

que um documento deve percorrer entre os departamentos de uma organização.

Ele tem o objetivo de ordenar o processo e impedir que etapas sejam

realizadas antes de cumprir requisitos, ou etapas serem realizadas de maneira

errada. O

fluxograma foi introduzido no cenário industrial por Frank e Lillian Gilbreth durante uma apresentação à Sociedade Americana

de Engenheiros Mecânicos (ASME), em 1921. Desse momento em diante, a

ferramenta foi se difundindo, tanto para mapeamento de processos, quanto no

ramo de desenvolvimento de sistemas, até que foi inserida por Ishikawa como

uma das 7 ferramentas básicas da qualidade. Os

fluxogramas podem ser utilizados para traçar de maneira inteligente desde as

tarefas mais simples envolvendo apenas um indivíduo, até as tarefas mais

elaboradas que envolvam diversas áreas e tomadas de decisões. Um

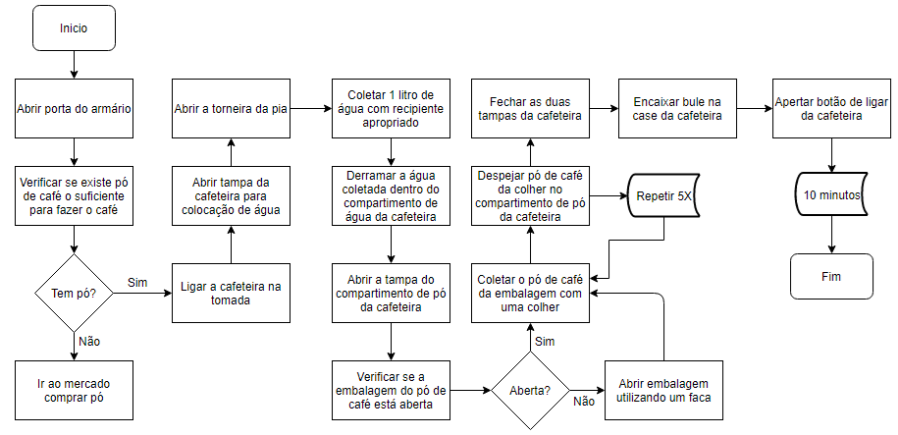

exemplo da necessidade e funcionalidade do fluxograma dentro dos processos

industriais. “Quais são os passos lógicos para fazer um

café?”, o que você responderia? Será

que você analisou esse processo na íntegra, contemplando todos os passos

lógicos? Lembre-se

que nos processos industriais, os erros precisam ser mitigados ao máximo, não

há brecha para tentativa e erro. Vejamos

um exemplo de um fluxograma dessa atividade e compare com a sua resposta:

Figura 17 Observando

o fluxograma acima, provavelmente você notou que esqueceu algumas etapas

desse processo que é tão simples. Talvez, tenha achado até desnecessário o

nível de detalhamento do processo, afinal, essa é uma atividade muito simples

que qualquer um sabe desempenhar, sendo parte do cotidiano da maioria das

pessoas. E

se esse fosse o fluxo de uma atividade complexa, que não é de conhecimento

geral? E se estivéssemos apresentando esse fluxograma para uma criança que

nunca fez café, no intuito que ela pudesse fazê-lo pela primeira vez? A

relevância dessa ferramenta no mapeamento dos processos, na importância de se

ter padrão para atividades complexas do cotidiano de uma indústria, de modo

que permita a sua realização seguindo sempre o mesmo fluxo de etapas. Regras

Básicas para Utilização do Fluxograma No

tópico anterior, demonstramos que o fluxograma é uma expressão gráfica

utilizada para mapeamento de processo. Como

toda expressão gráfica, ele apresenta símbolos e regras de utilização que tem

como objetivo demonstrar exatamente qual o tipo de atividade a ser

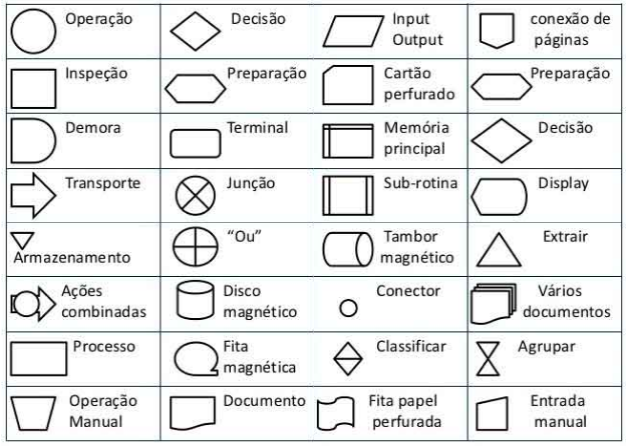

desempenhada em cada ponto. Cada

símbolo demonstra uma ação diferente a ser tomada, seja no sentido de avançar

no processo, esperar, decidir, arquivar, inserir dados manualmente, dentre

várias outras. Veja

a tabela com os principais símbolos e a sua função:

Figura

18 – Simbologia do Fluxograma Entender

a codificação por trás do fluxograma é vital para entender os processos que

foram mapeados com essas ferramentas, bem como as nuances por trás da

execução de cada uma das atividades. Por

exemplo, se precisarmos demonstrar que dados serão salvos em um HD, basta

utilizar o símbolo “Disco Magnético” atrelado a um processo de salvar dados.

Caso exista a necessidade de tomar

uma decisão de fazer, ou não fazer alguma etapa, com base em uma premissa, se

faz necessário o uso do ponto de decisão (Sim ou Não).

Realizadas as formalidades, chega o

momento de partirmos para a Manutenção Centrada em Qualidade. Como pudemos ver na figura 15

(matriz), o fluxograma será utilizado para estruturação de processos, tanto

na etapa de planejamento (P), como na etapa de execução (D). Construindo Estratégias e Táticas

de Manutenção com Fluxogramas Pode-se dizer que o fluxograma é a

principal ferramenta de mapeamento de processos utilizado na gestão industrial

e serve, tanto para mapear atividades cotidianas e rotineiras, quanto para

traçar o fluxo de ideias utilizadas no planejamento. Na Manutenção Centrada na Qualidade

não é diferente, nessa abordagem, o fluxograma tem o mesmo protagonismo,

sendo o principal aliado do planejamento estratégico e tático da área de

manutenção e servirá como alicerce para todas as atividades que serão

realizadas de maneira subsequente. Quando estamos falando de

estratégia, entende-se que não serão abordados fluxos de pequenas atividades.

O detalhamento ficará de fora. Nesse momento, iremos definir grandes decisões

da manutenção envolvendo, principalmente, a gestão financeira do setor (como

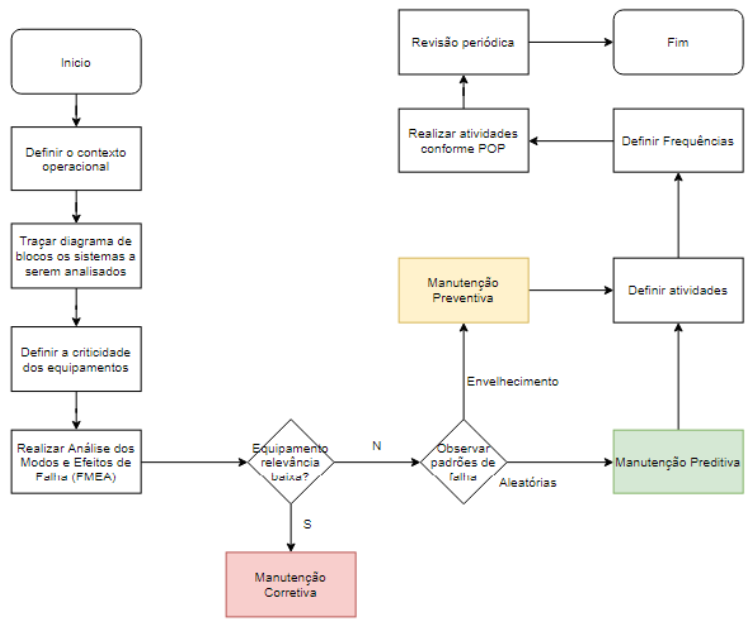

os recursos da área serão definidos e utilizados). Vejamos na imagem a seguir, o fluxograma

macro de gestão financeira estratégica da manutenção:

Figura

19 – Planejamento Estratégico da Manutenção Note que, nesse fluxo macro, as

atividades se repetem “infinitamente” em um ciclo, seguindo o mesmo padrão de

ação proposto no PDCA. Observe também que, nesse fluxo, cada processo

(Quadrado) representa uma macro atividade composta por diversas micro

atividades que irão traçar o método de realizá-la. Como se trata de um macrofluxo,

todo o planejamento é feito de maneira estratégica, a longo prazo, e cada uma

das etapas representa uma série de ações a serem tomadas. O objetivo desse

plano é “nortear” todas as ações da manutenção durante um período de, no

mínimo, 365 dias (1 ano). Apenas para ressalva, o fluxo da

figura 18 não se trata de um fluxo padrão de planejamento estratégico da manutenção e, sim,

de um modelo que pode ser utilizado ou não, para realização dessa tarefa.

Cabe ao gestor mapear a forma como acha mais conveniente tratar a sua área a

longo prazo. Retomando agora a ideia central, para

que esse fluxo ganhe sentido e forma, é necessário ir mais a fundo,

destrinchando cada um dos quadrados para entender como será tratada a tática

da área. Cada uma dessas macro atividades

deverão ser desdobradas em outros fluxos, contemplando, dessa vez, as táticas

que o setor precisa traçar. Por exemplo, selecionemos a macro tarefa de

“Elaboração de Plano de Manutenção. Esse processo envolve diversas operações

diferentes, desde o levantamento de informações sobre os equipamentos, até a

definição de frequências para as atividades de manutenção. Vamos verificar como esse processo

poderia ser realizado através de um fluxograma:

Figura

20 – Elaboração de Plano de Manutenção De maneira simplificada, temos um

fluxograma contemplando todas as operações de elaboração de um plano de

manutenção. Perceba que apenas um dos quadrados (processos) da figura 18, que

contemplava a elaboração de plano de manutenção, foi desdobrado em um fluxo

de operações. A essa atividade damos o nome de DESDOBRAMENTO DE PLANEJAMENTO. O que foi feito, aqui, foi a

transformação da estratégia de um período em um fluxo de operações. O que

precisa ser feito de maneira global é a transformação de cada um dos

processos em um fluxo de operação. Devido a essa versatilidade, defini

o fluxograma como primeiro grande passo para a Manutenção Centrada em

Qualidade, pois é através dele que todo o planejamento do setor será

realizado, desde o nível estratégico até o nível operacional. Cabe, nesse momento, um lembrete.

Não se decepcione por não destrincharmos a fundo cada um dos processos do macrofluxo

de planejamento estratégico da manutenção. O objetivo é elucidar o

funcionamento das ferramentas para que você, gestor de manutenção,

transforme-a em aliada daqui em diante. Planejando a Operação O

fluxograma mostra seu papel mais relevante na etapa que vem após o

planejamento: a padronização da operação. A

matriz da manutenção centrada em qualidade deixa claro que o papel do

fluxograma é fundamental em duas etapas do PDCA: o planejamento e a execução.

O

planejamento operacional é o que mais carece de padronização, pela própria

natureza repetitiva desse tipo de atividade. A

palavra qualidade está diretamente relacionada a seguir um padrão, e o

fluxograma é a ferramenta ideal para realizar esse trabalho. Cada um dos

fluxogramas táticos, que norteiam operações, precisa ser desdobrado em

fluxogramas operacionais que contemplem todas as atividades para realização

de uma operação. Esses

fluxogramas de padronização das atividades rotineiras são tão importantes no

planejamento quanto na execução, porque, acima dos outros (estratégicos e

táticos), esses, de fato, servirão como manual para realização de atividades

diárias. Devido

a sua grande frequência de utilização e por estarem diretamente em posse de

mantenedores, traçando padrões para atividades que necessitam de grande

controle de precisão, usualmente, os fluxogramas operacionais são utilizados

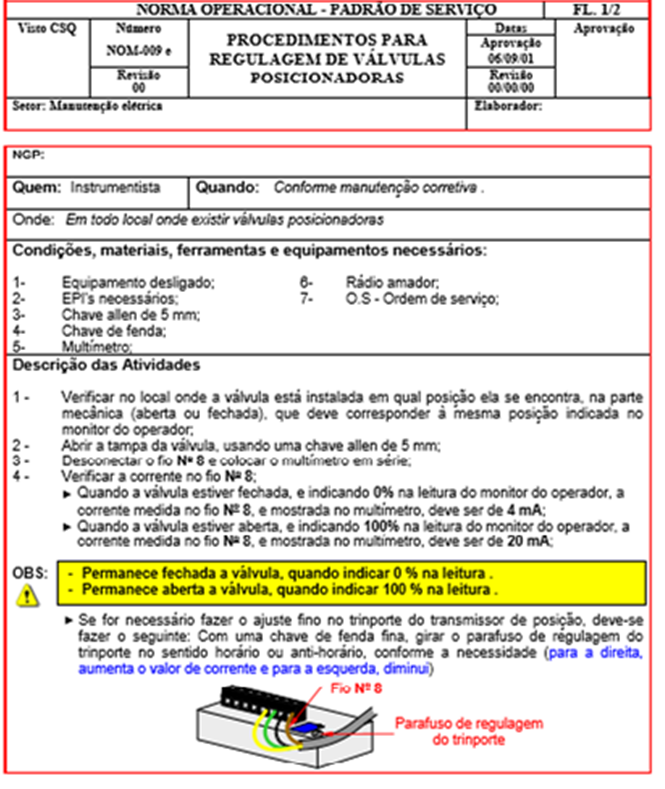

como parâmetro para elaboração de procedimentos operacionais. Os

procedimentos operacionais (conhecidos, na maioria das vezes, pela sigla POP’s- Procedimentos Oeracionais)

são documentos de elaboração para transformar o fluxograma operacional em um

manual didático, explicativo e ilustrado, que servirá como guia para as ações

dos mantenedores em campo. Contemplando

todas as “nuances” da operação, deve se atender a premissa da clareza, em

primeiro lugar. Quanto mais explicativo for o POP, maior a chance de a

execução da tarefa ser adequada. Veja um exemplo de procedimento operacional

na figura a seguir:

Figura

21 – Modelo de Procedimento Operacional Observando

os fluxogramas operacionais até aqui, fica a impressão que servem apenas para

guiar a realização de atividades manuais. Entretanto, esse conceito está

equivocado. Qualquer operação, seja de cunho técnico, ou administrativo, pode

(e deve) ser padronizada com fluxogramas operacionais. Atividades

como montar um calendário de manutenção, programar atividades, emitir e dar

baixa em ordens de serviço, coletar dados e controlar indicadores, inspecionar,

capacitar e multiplicar conhecimento, também carecem de padronização para

serem realizadas de maneira aceitável. A

desordem se instala em um setor de manutenção quando cada programador

trabalha de um jeito diferente, quando o planejador e o programador não estão

devidamente alinhados, quando ninguém sabe exatamente quem será responsável

por realizar uma atividade. Nesse cenário, urge a necessidade da padronização

por meio de fluxogramas operacionais.

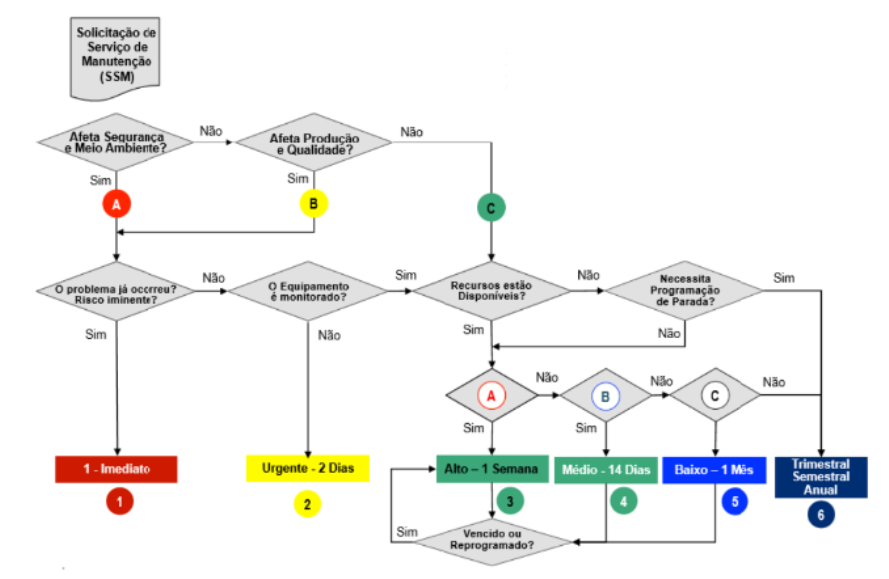

Figura

22 – Priorização de Serviço de Manutenção Corretiva. Fonte: TELES, 2019 Veja o exemplo proposto por Teles

(2019) que mapeia e define o fluxo para a operação de priorização de serviço

de manutenção corretiva. Nesse fluxo, fica claro a

importância do padrão para atividades de cunho intelectual na missão de

trazer ordem para a realização das tarefas. Sem esse tipo de planejamento, as

atividades rotineiras ficam “soltas”, abrindo grande espaço para o

acontecimento de problemas e, consequentemente, causando furos no

planejamento. |