|

FOCO EM

PLANEJAMENTO, ANÁLISE, MELHORIA CONTÍNUA E RESOLUÇÃO DE PROBLEMAS O PDCA é a “alma” da Manutenção Centrada em Qualidade.

A grande diferença é a Melhoria Contínua. O PDCA foi pensado para que

a organização aplique a Melhoria Contínua em todos os seus processos. A Melhoria Contínua é aquela que ocorre a cada

dia, a cada lição aprendida, a cada nova descoberta. Podemos entender bem

esse conceito se traçarmos um paralelo da organização com uma escada infinita

que leva à excelência. A escada não tem fim, ela sobe eternamente, rumando

sempre ao destino. Subir um degrau dessa escada por dia é o conceito de

Melhoria Contínua. Como o destino é inalcançável, o importante é se manter subindo

e melhorando. As indústrias não podem se manter estagnadas,

fazendo sempre as mesmas coisas e atingindo as mesmas metas. Essa é a fórmula

para o fracasso de uma companhia. Empresas estagnadas sucumbem perante a

concorrência e desaparecem rapidamente do mercado, sem deixar rastros. O ato de agir para corrigir desvios e,

posteriormente, replanejar os processos visando essas ações, por si só, é o

eixo motriz da Melhoria Contínua. Se agir em cima das falhas promove essa

melhoria, podemos dizer que ela consiste, basicamente, em RESOLVER

PROBLEMAS. Definir bem e resolver problemas irá fazer com

que a organização caminhe sempre para frente e o papel do gestor é tratar os

problemas como qualquer outra variável da operação, que deve ser entendida e

controlada, para garantir os resultados. Analogia clara de um problema em uma organização

com uma árvore.

Figura 13 – Árvore-Problema por Partes. As consequências ou efeitos são aquilo que nós

enxergamos. Elas representam os galhos da árvore. Os efeitos, apesar de serem a parte evidente do

problema, não são o problema em si. Cortar os galhos da árvore não vai acabar

com ela, pois rapidamente irão crescer novamente. O mesmo ocorre com os

efeitos, apenas resolvê-los, sem tratar o problema efetivamente, irá fazer com

que voltem a ocorrer novamente em pouco tempo. Por exemplo, em um equipamento que apresenta

quebras de rolamentos constantes, apenas trocar o rolamento quebrado não irá

resolver o problema, pois em breve ele irá quebrar novamente. Já o problema central é o que vem por trás dos

efeitos. Ele está sendo encoberto pelo efeito e, muitas vezes, esse fato

interfere na sua resolução. O problema representa o tronco da árvore. Cortar a árvore pelo tronco pode parecer eficaz

em um primeiro momento, entretanto, depois de muito tempo, essa árvore irá

crescer novamente e irá novamente mostrar os galhos. O mesmo ocorre no

problema, descobrir o problema e tomar ações para corrigi-lo é melhor que

apenas sanar os efeitos do problema, entretanto, para impedir que o problema volte

a crescer, é necessário descobrir a sua causa-raiz para eliminá-la

completamente. Como se costuma dizer, o certo é “cortar o mal pela raiz”. A

causa-raiz ou causas-raiz, muitas vezes, não está(ão)

relacionada(s) diretamente com o problema, por vezes ela é oriunda de uma

ação mal planejada, ou de um parâmetro não controlado em algum processo que,

consequentemente, acabou ocasionando o problema. Ela é a raiz da árvore do

problema e caso seja detectada e “arrancada” mediante tomada de ações

corretivas, o problema nunca mais irá ocorrer novamente. É muito importante frisar, que esses conceitos,

dentro desse contexto, não podem ser confundidos com conceitos utilizados na

análise de falhas, como o FMEA (Análise dos Modos e Efeitos de Falha). O objetivo da árvore-problema é simplesmente

mostrar o comportamento dos problemas nas indústrias, principalmente nos

processos. Para resumir o entendimento, podemos definir o

seguinte: 1. Consequências – Situações evidenciadas na operação que fogem

dos parâmetros estabelecidos, gerando um estado de Não-Qualidade. 2. Problema

Central – Real motivo que ocasionou a consequência. Não é

possível evidenciá-lo sem análise. 3. Causas – Fato que gerou o Problema Central. Ponto ideal

para tomada de ação corretiva e eliminação definitiva do problema. Para promover a Melhoria-Contínua (premissa

básica do PCDA), é necessário corrigir problemas, sendo que a correção desses

problemas exige método bem definido e ferramentas adequadas para que possa

ser realizada. Entender o formato do problema nas organizações

já é um grande passo, mas para resolvê-los será necessário utilizar as

“poderosas” ferramentas da qualidade. AS 7 FERRAMENTAS BÁSICAS DA QUALIDADE A ideia de Manutenção Centrada em Qualidade, nada

mais é do que centrar no núcleo da Gestão da Manutenção uma abordagem

utilizando as 7 principais Ferramentas da Qualidade. O termo “7 Ferramentas Básicas da Qualidade’’ foi

introduzido por Kaoru Ishikawa, um engenheiro

japonês conhecido por ser um grande teórico da administração das companhias

japonesas e, também, um dos grandes gurus da qualidade que revolucionaram a

indústria. Coincidentemente (ou não), Ishikawa foi

amplamente inspirado a realizar a sua obra graças a uma série de palestras

ministradas pelo professor Edwards Deming (o grande difusor do PDCA) no

Japão, após a segunda guerra mundial. O termo “7 ferramentas da qualidade” foi

inspirado nas “7 Armas de Musashibo Benkei”, história muito popular no folclore japonês,

devido aos grandes atos de honra e coragem realizados pelo monge guerreiro. Da mesma forma que Benkei

desempenhou feitos incríveis com as suas 7 armas, a ideia introduzida por

Ishikawa é que o gestor industrial desempenhe seu trabalho de maneira

excelente com esse “pacote” de ferramentas.

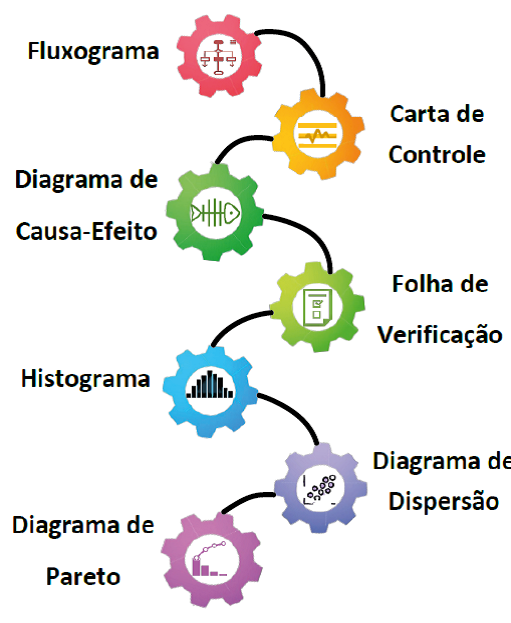

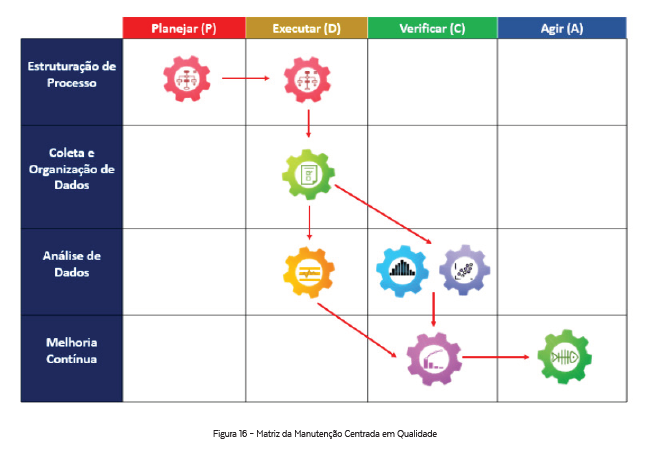

Figura 14 – As 7 Armas de Musashibo Benkei. Criação da Matriz da Manutenção Centrada em

Qualidade, para que cada ferramenta seja empregada de maneira adequada nas

etapas de planejamento, execução, verificação e ação de melhoria dentro da

gestão da manutenção. Observe as 7 ferramentas na imagem a seguir:

Figura

15 – As 7 Ferramentas da Qualidade As Matrizes de

Utilização das Ferramentas na Manutenção Centrada em Qualidade As 7 Ferramentas da Qualidade são assim

conhecidas por serem extremamente importantes no mapeamento e controle dos

processos, e por serem simples de utilizar, atém mesmo por pessoas que não

tenham amplo conhecimento em métodos estatísticos. Esse segundo fator é muito importante, além de

ser extremamente relevante para a popularização dessas ferramentas. No dia a dia das indústrias, diversas operações

serão realizadas por pessoas que não têm, de fato, especialização em controle

estatístico de processos (devido à própria natureza simples e repetitiva

intrínseca a essas operações), porém, são nessas operações que os dados

surgem, sendo que esses são cruciais para o controle de indicadores dos

processos. Os operadores (pessoas responsáveis por,

executarem as tarefas do dia a dia das indústrias) não têm habilidades

gerenciais para analisar indicadores, contudo, são elas que geram os

indicadores a serem analisados. O PDCA entrega as coordenadas para o sucesso na

gestão e na melhoria contínua, entretanto, não entrega, por si só, método

para realizar cada uma das 4 etapas. As 7 ferramentas, propostas por Ishikawa, servem

como suporte para aplicação da metodologia PDCA, a qual cada uma delas pode

ser utilizada em uma etapa diferente, possibilitando o ciclo. Concatenando todas essas informações, abrimos um

horizonte interessante pela frente, em que a gestão da qualidade pode ser (e

já é) grande aliada da gestão da manutenção, no tocante a organização e

planejamento da área, voltada ao sucesso organizacional. Essa ideologia será resumida em uma matriz denominada

como Matriz da Manutenção Centrada em Qualidade, sendo que ela irá conduzir

todo o fluxo dessa abordagem até que seja finalizada.

|